Giới thiệu

Ngày nay, động cơ điện đóng vai trò vô cùng quan trọng trong hầu hết các ngành công nghiệp. Chúng được sử dụng rộng rãi trong các ứng dụng từ sản xuất, vận hành máy móc đến cung cấp năng lượng cho các hệ thống lớn. Tuy nhiên, động cơ điện cũng là một trong những thiết bị tiêu thụ điện năng lớn nhất trong công nghiệp. Theo thống kê, trong các nhà máy sản xuất, động cơ điện có thể chiếm tới 60-70% tổng tiêu thụ năng lượng. Chính vì vậy, việc tiết kiệm điện năng cho động cơ điện không chỉ giúp giảm chi phí vận hành mà còn góp phần bảo vệ môi trường, giảm phát thải khí CO2, và nâng cao hiệu quả sử dụng năng lượng.

Trong bài viết này, chúng ta sẽ tìm hiểu các biện pháp tiết kiệm điện năng cho động cơ điện, từ việc chọn lựa động cơ phù hợp, cải tiến công nghệ cho đến bảo trì và vận hành tối ưu.

1. Chọn động cơ hiệu suất cao

Một trong những biện pháp tiết kiệm năng lượng hiệu quả nhất là sử dụng các động cơ hiệu suất cao. Các động cơ này được thiết kế với mức tiêu thụ năng lượng thấp hơn, trong khi vẫn duy trì hiệu suất và tuổi thọ cao. Động cơ hiệu suất cao thường có những cải tiến trong thiết kế cơ khí, vật liệu và quy trình sản xuất, làm giảm tổn thất năng lượng dưới dạng nhiệt.

Các động cơ hiệu suất cao có thể tiết kiệm từ 2-8% năng lượng so với các động cơ tiêu chuẩn. Mặc dù chi phí ban đầu của các động cơ này có thể cao hơn, nhưng lợi ích về tiết kiệm năng lượng và chi phí vận hành trong suốt vòng đời của động cơ thường vượt xa sự khác biệt về giá cả.

Hiện nay các động cơ có hiệu suất cao thường được sử dụng như động cơ IE3 có khả năng tiết kiệm năng lượng cao.

Ví dụ thực tế

Một nhà máy dệt may sử dụng hàng trăm động cơ điện trong quá trình sản xuất. Việc thay thế các động cơ cũ bằng động cơ hiệu suất cao giúp nhà máy tiết kiệm tới 15% chi phí điện năng hàng năm. Trong một năm, điều này có thể tương đương với hàng trăm triệu đồng, giúp doanh nghiệp tăng lợi nhuận và giảm chi phí vận hành.

2. Sử dụng biến tần (Variable Frequency Drive – VFD)

Biến tần là một trong những công nghệ tiên tiến giúp tiết kiệm năng lượng cho động cơ điện, đặc biệt trong các ứng dụng yêu cầu điều khiển tốc độ thay đổi. Biến tần cho phép điều chỉnh tần số và điện áp cung cấp cho động cơ, từ đó điều chỉnh tốc độ quay của động cơ tùy theo yêu cầu tải. Điều này giúp động cơ hoạt động hiệu quả hơn và giảm lượng tiêu thụ điện năng không cần thiết.

Khi động cơ hoạt động dưới tải tối đa, sử dụng biến tần có thể tiết kiệm từ 20-50% điện năng so với việc động cơ hoạt động ở tốc độ cố định. Ngoài ra, biến tần còn giúp giảm dòng khởi động và giảm mòn cơ khí, từ đó kéo dài tuổi thọ của động cơ.

Lợi ích kinh tế

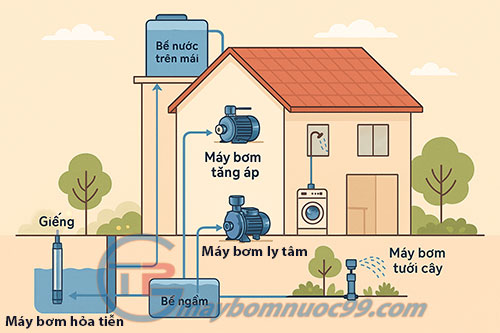

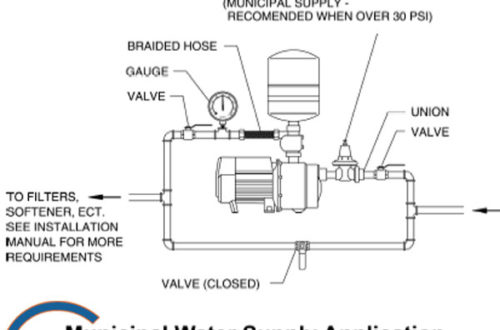

Ví dụ, trong các hệ thống bơm nước hoặc quạt gió, nhu cầu về tốc độ và lưu lượng thay đổi theo thời gian trong ngày. Sử dụng biến tần để điều chỉnh tốc độ bơm hoặc quạt có thể giảm đáng kể tiêu thụ điện năng, đồng thời duy trì hiệu quả hoạt động của hệ thống.

3. Bảo trì động cơ thường xuyên

Bảo trì định kỳ đóng vai trò quan trọng trong việc đảm bảo động cơ hoạt động hiệu quả và tiết kiệm năng lượng. Việc bảo dưỡng giúp phát hiện sớm các vấn đề như mài mòn, rò rỉ điện, hoặc các hư hỏng khác có thể làm giảm hiệu suất của động cơ và tăng mức tiêu thụ điện năng.

Các hạng mục bảo trì cơ bản bao gồm kiểm tra và thay thế các bộ phận mòn như vòng bi, dây curoa, đảm bảo động cơ được bôi trơn đúng cách và kiểm tra cách điện của dây cuốn. Nếu không được bảo dưỡng đúng cách, động cơ có thể bị quá tải, phát nhiệt nhiều hơn và tiêu thụ điện năng không cần thiết.

Tầm quan trọng của bảo trì

Một nhà máy chế biến thực phẩm thường xuyên gặp sự cố với động cơ bị quá nhiệt. Sau khi triển khai chương trình bảo trì định kỳ, bao gồm kiểm tra nhiệt độ và đo đạc dòng điện tiêu thụ, nhà máy đã giảm được 10% tiêu thụ điện năng và giảm chi phí sửa chữa do hư hỏng.

4. Sử dụng hệ thống điều khiển thông minh

Hệ thống điều khiển thông minh cho phép quản lý việc khởi động, dừng và điều chỉnh tốc độ của động cơ một cách tối ưu. Những hệ thống này có thể được lập trình để điều chỉnh hoạt động của động cơ theo yêu cầu cụ thể, từ đó tránh hoạt động quá tải hoặc dưới tải.

Hệ thống điều khiển tự động còn có khả năng phát hiện các điều kiện làm việc bất thường và đưa ra cảnh báo để ngăn ngừa các hư hỏng tiềm tàng, từ đó giảm chi phí bảo trì và tiêu thụ năng lượng.

Ứng dụng trong công nghiệp

Trong một nhà máy sản xuất thép, hệ thống điều khiển thông minh được lắp đặt để tối ưu hóa hoạt động của các động cơ lớn trong quy trình cán thép. Hệ thống này giúp điều chỉnh tốc độ của động cơ dựa trên khối lượng thép cần xử lý, từ đó tiết kiệm hàng triệu kWh điện mỗi năm.

5. Giảm tải không cần thiết

Động cơ điện nên được vận hành ở mức tải phù hợp để đạt hiệu suất tối ưu. Khi động cơ hoạt động với tải quá thấp, hiệu suất giảm và năng lượng bị lãng phí. Ngược lại, nếu động cơ làm việc ở tải quá cao, nó sẽ tiêu tốn nhiều năng lượng và có nguy cơ bị hư hỏng nhanh chóng.

Giải pháp ở đây là sử dụng động cơ có công suất phù hợp với tải, hoặc thay thế bằng động cơ nhỏ hơn nếu nhu cầu tải giảm. Điều này giúp động cơ hoạt động ở điểm hiệu suất cao nhất, tiết kiệm năng lượng và kéo dài tuổi thọ.

Ví dụ thực tế

Một nhà máy giấy sử dụng nhiều động cơ lớn để điều khiển các máy móc trong quá trình sản xuất. Sau khi đánh giá lại nhu cầu tải, nhà máy đã thay thế một số động cơ lớn bằng động cơ nhỏ hơn và tối ưu hóa công suất của hệ thống. Kết quả là tiêu thụ điện năng giảm 12%, đồng thời giảm thiểu chi phí bảo dưỡng và sửa chữa.

6. Cải thiện hệ thống cung cấp điện

Một yếu tố quan trọng khác trong việc tiết kiệm năng lượng cho động cơ điện là đảm bảo hệ thống cung cấp điện ổn định và chất lượng. Điện áp không ổn định, dao động lớn có thể làm giảm hiệu suất động cơ và gây tiêu thụ điện năng tăng lên.

Sử dụng ổn áp hoặc các thiết bị điều chỉnh điện áp giúp đảm bảo rằng động cơ luôn nhận được điện áp phù hợp. Điều này không chỉ tăng hiệu suất mà còn bảo vệ động cơ khỏi các hư hỏng do điện áp dao động, nên sử dụng điện xoay chiều 3 pha để động cơ hoạt động được hiệu quả và ổn định nhất.

Lợi ích thực tế

Một nhà máy chế biến nhựa đã lắp đặt hệ thống ổn áp để đảm bảo cung cấp điện ổn định cho các động cơ lớn. Nhờ đó, hiệu suất hoạt động của các động cơ được cải thiện, đồng thời tiết kiệm khoảng 8% chi phí điện hàng tháng.

7. Sử dụng phương pháp khởi động mềm (Soft Start)

Khởi động mềm là một phương pháp giúp giảm thiểu dòng điện khởi động cao và hạn chế sốc cơ khí khi động cơ bắt đầu hoạt động. Động cơ thường tiêu thụ nhiều năng lượng khi khởi động, gây ra dòng khởi động rất cao so với khi hoạt động ổn định.

Phương pháp khởi động mềm giảm bớt gánh nặng cho động cơ trong quá trình khởi động, từ đó giảm tiêu thụ điện năng và tăng tuổi thọ của động cơ.

Ví dụ

Trong một nhà máy sản xuất xi măng, động cơ của máy nghiền thường gặp sự cố do dòng khởi động lớn. Sau khi áp dụng phương pháp khởi động mềm, tiêu thụ điện năng trong quá trình khởi động giảm đáng kể, đồng thời giảm thiểu hư hỏng và kéo dài tuổi thọ động cơ.

8. Tối ưu hóa hệ thống cơ khí kết nối với động cơ

Hệ thống truyền động cơ khí, bao gồm các bánh răng, dây curoa, và các bộ phận kết nối khác, cũng có thể ảnh hưởng đến hiệu suất của động cơ. Ma sát và tổn thất năng lượng trong hệ thống này cần được giảm thiểu để đảm bảo động cơ hoạt động hiệu quả.

Sử dụng các vật liệu và thiết kế cơ khí chất lượng cao, giảm ma sát và duy trì hệ thống cơ khí trong tình trạng tốt là cách để tiết kiệm điện năng.

Kết luận

Tiết kiệm điện năng cho động cơ điện là một mục tiêu quan trọng trong quá trình tối ưu hóa năng lượng và giảm chi phí vận hành. Những biện pháp như chọn động cơ hiệu suất cao, sử dụng biến tần, bảo trì định kỳ, và áp dụng hệ thống điều khiển thông minh có thể giúp cải thiện hiệu suất động cơ và tiết kiệm một lượng lớn điện năng.

Khi áp dụng các biện pháp này, không chỉ giúp tiết kiệm chi phí mà còn góp phần bảo vệ môi trường, giảm thiểu phát thải khí nhà kính. Chính vì vậy, việc tiết kiệm điện năng trong công nghiệp cần được xem là một nhiệm vụ cấp thiết và liên tục của các doanh nghiệp và tổ chức trên toàn thế giới.